插补误差的影响是在数控机床上加工工件,倾斜的直线是由工具沿平面上的两个坐标轴走折线而形成的,这导致工件表面呈锯齿状并形成插补误差。插补误差的影响因素主要包括机床分辨率,控制系统的动态特性,脉冲均匀度,插补方法和算法等。

由于工艺系统中各组成环节的实际几何参数和位置,相对于理想几何参数和位置发生偏离而引起的误差,统称为工艺系统几何误差。工艺系统几何误差只与工艺系统各环节的几何要素有关。

在加工过程中,由于受切削热、摩擦热以及工作场地周围热源的影响,工艺系统的温度会产生复杂的变化。在各种热源的作用下,工艺系统会发生变形,导致改变系统中各组成部分的正确相对位置,导致加工误差的产生。

对刀的目的是为了建立工件坐标系,直观的说法是,对刀是确立工件在机床工作台中的位置,实际上就是求对刀点在机床坐标系中的坐标。对刀的目的是为了建立工件坐标系,直观的说法是,对刀是确立工件在机床工作台中的位置,实际上就是求对刀点在机床坐标系中的坐标。

试切对刀法。这种方法简单方便,但会在工件表面留下切削痕迹,且对刀精度较低。以对刀点(此处与工件坐标系原点重合)在工件表面中心位置为例采用双边对刀方式。

塞尺、标准芯棒、块规对刀法

此法与试切对刀法相似,只是对刀时主轴不转动,在刀具和工件之间加人塞尺(或标准芯棒、块规),以塞尺恰好不能自由抽动为准,注意计算坐标时这样应将塞尺的厚度减去。因为主轴不需要转动切削,这种方法不会在工件表面留下痕迹,但对刀精度也不够高。

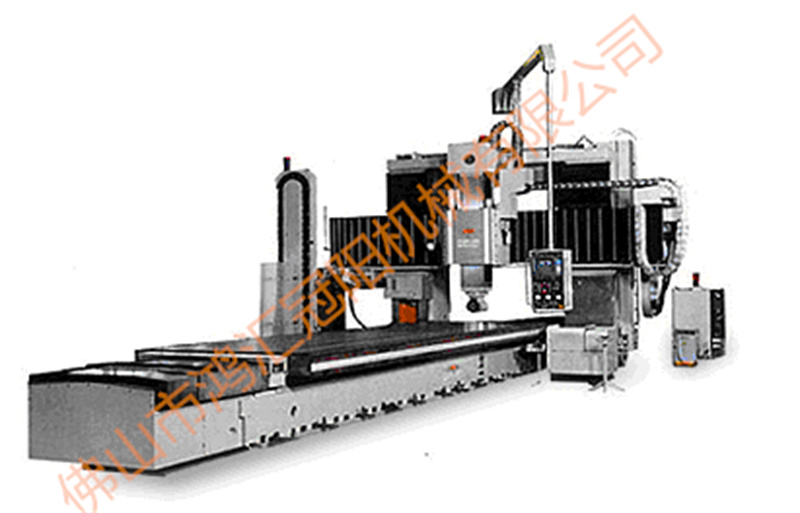

数控铣床的搬运、运输与安装过程也是需要我们格外关注的环节,须知因运输、搬运工作的处理不当也会导致数控铣床设备出现不同程度的损伤。

拆箱前要仔细观察数控机床包装箱外观是否完好无损,若包装箱有明显的损坏应通知发运单位,会同运输部门查明原因,分清责任。拆箱后,首先找出随机文件,按其中的装箱清单,一一清查,看机床是否与装箱清单相符,同时进行外观检查。若合同规定由制造厂负责安装调试,则应通知制造厂派员来进行此项工作。